海外のショッキング映像で、空港に預けた手荷物が雑に扱われているのを見たことはないだろうか。係員がベルトコンベヤーに手荷物をぶん投げたり、高所から投げ下ろしたりする映像だ。まるでハードケースの耐久性能を確かめているようだ。

しかし、近い将来このような雑な作業はなくなるかもしれない。自動搬送ロボット(AMR)がこうした作業を担うためだ。倉庫業などを主戦場とするAMRだが、その用途はまだまだ拡大の余地があるようだ。

空港手荷物搬送におけるAMRの活用をはじめ、AMR導入の現在地に迫る。

記事の目次

■空港におけるAMRの活用

手荷物搬送は重労働、省力がカギを握る

空港における手荷物は、一般的にチェックインカウンターで預けられ、ベルトコンベヤーで搬送される。各荷物に付けたタグの情報を識別し、フライト別に仕分けられ荷さばき場に運ばれる。

荷さばき場では、人力によって手荷物が航空機搭載用のコンテナに積み込まれる。このコンテナを載せた台車「ドーリー」をトーイングトラクターでけん引し、航空機直下まで運ぶ。そして航空機の荷室にコンテナを積み込む。目的地に到着した後は、概ねこの逆の流れで手荷物受取所まで荷物を運ぶ。

一連の作業には多くの人出を伴うため、こうした地上支援業務の省力化・省人化は世界共通の課題と言える。お国柄か、日本は過酷な環境であっても丁寧に荷物を扱うことが多いが、国によっては非常に雑な作業でタスクをこなす場面も少なくない。無人化・省力化技術は、多くの国で重宝されるソリューションなのだ。

トーヨーカネツが自動手荷物保管システムの実証を計画

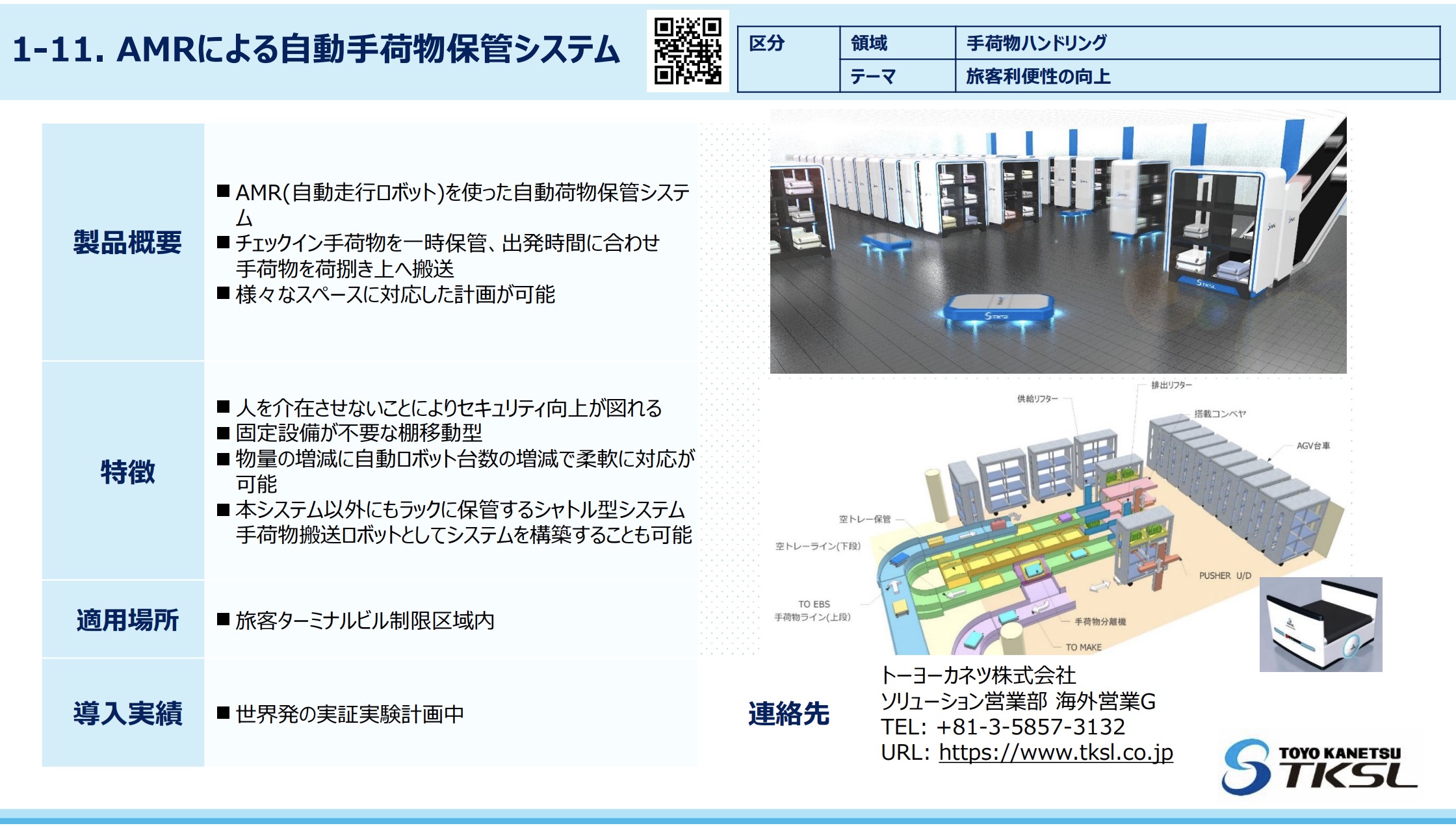

物流ソリューションの開発を手掛けるトーヨーカネツは、AMRを活用した空港における自動手荷物保管システムの実用化に向け実証実験を計画中という。

棚搬送型のロボットシステムを応用したような仕組みで、チェックイン手荷物を一時保管し、出発時間に合わせてAMRが棚ごと手荷物を荷捌き上へ搬送するようだ。ベルトコンベヤーの前まで手荷物を積んだ棚を移動させ、自動でコンベヤーに荷物を流す。

人を介在させないことでセキュリティの向上を図ることができるとともに、人による雑な作業を回避することができる。また、固定設備が不要で、物量の増減に対してもロボット台数を増減することで柔軟に対応することができるとしている。

同社はベルトコンベヤーシステムやトレイ型高速手荷物搬送仕分けシステムなど、手荷物ハンドリング領域に係るさまざまなソリューションを展開している。一連のシステムを連動させることで作業の大部分を無人化することができそうだ。

手荷物ピッキングや積み込みロボットの開発も

このほか、AMRではないがキャリーケースを自動でバルクカートに積み付ける「手荷物自動積み付けロボット」を、ロボットメーカーのメイキコウが開発し、九州佐賀国際空港で稼働している。

豊田自動織機も手荷物積み付けロボットの開発を手掛けている。3Dスキャンでスーツケースのサイズを読み取り、荷崩れを起こしにくいようサイズに応じて2つのコンテナの決められた場所に積み付けることができるという。

同社は、こうしたロボットと自動運転トーイングトラクターを連携させる実証なども行っている。無人化技術を連動させることで、全体最適化を推進していく構えだ。

【参考】空港における自動運転技術については「あなたの手荷物を自動運転で!佐賀空港での搬送実証、ANAと豊田自動織機が発表」も参照。

あなたの手荷物を自動運転で!佐賀空港での搬送実証、ANAと豊田自動織機が発表 https://t.co/CQL20d9NvL @jidountenlab #自動運転 #佐賀空港 #ANA #豊田自動織機

— 自動運転ラボ (@jidountenlab) October 6, 2020

■AMRの概要

AMRはガイドレス走行が可能

AMR(Autonomous Mobile Robot)に話を戻す。AMRは人以外のモノを自動で運ぶロボットを指し、AGV(Automatic Guided Vehicle)の進化系と捉えることができる。

一般的に、AGVは磁気テープなどのガイドをもとにあらかじめ定められたルートを走行する経路誘導式を指すが、AMRは各種センサーやマッピング技術を駆使し、柔軟な移動を可能にしたロボットを指す。JISでは「軌道、誘導体、人の操縦などがなくても目的地へ移動する方式」と定義しているようだ。

このほか、特定の人や車両などの後を追う追従式(target guided)などもある。これらを総じて自動搬送ロボットと呼ぶ。

なお、モノを運ぶという意味では自動配送ロボット(宅配ロボット)も仲間と言えるが、こちらは多くの場合UGV(unmanned ground vehicle)と呼ばれている。AGVと比べ、よりオープンな環境で利用できる無人走行車両を指すことが多く、自動運転のみならず遠隔操作などによる無人モビリティも含む。

【参考】自動搬送ロボットについては「AGV・AMRとは?自動搬送ロボットとしての違いは?」も参照。

AGV・AMRとは?自動搬送ロボットとしての違いは?(2023年最新版) https://t.co/ag8ZLyww8Y @jidountenlab #AGV #AMR #自動搬送ロボット

— 自動運転ラボ (@jidountenlab) July 5, 2023

倉庫業などでAMRが活躍

自動搬送ロボットは、1980年代ごろに倉庫や工場内などへの導入が本格化し始めたと言われている。当初は磁気誘導式が主流で、あらかじめ走行ルートに誘導線を敷設し、その上をトレースする形で搬送車が走行した。これがAGVだ。

AGVは今でも多くの倉庫などで稼働している現役の技術だが、近年はより自由度を増したAMRを導入する動きが加速している。事前マッピングが必要だが、誘導線を敷設する必要がなく柔軟に走行ルートを変更することができ、より複雑なタスクをプログラムすることもできる。

AMRの主戦場となる倉庫業は、近年のEC需要の増加などを背景に作業のブラック化がよく取りざたされる分野でもある。注文に応じて商品をピックアップし、所定の場所へ運ぶ作業を淡々と繰り返すのだ。

軽い商品ばかりで倉庫内の空調も整っていれば良いが、そうとは限らないのが現実で、ひたすら重い荷物を休むことなく延々と運び続けなければならない職場もある。

足腰が悲鳴をあげて然るべき環境だが、AMRは悲鳴を上げない。棚から商品を取り出すピッキングロボットと連動し、荷物を自在に運ぶ。荷物は、RFIDやQRコードなどで識別し、正しい荷物をピッキングする。バッテリーが切れそうになると、自律走行して充電設備にドッキングし、休息する。

個別の荷物を運ぶ直接積載モデルや、棚の下に潜り込んで棚ごと移動するリフタータイプ、牽引型などもある。棚そのものがAMRとなっているモデルもある。

製造工場などでもAMRは活躍する。製造工程における各プロセスに必要な部品を運んだり、半製品を次の工程に運んだりするのに重宝する。かんたんな命令でさまざまな運搬タスクを担ってくれるのだ。

■AMRの導入事例

アマゾンは「Amazon Robotics」システム構築

EC大手のアマゾンにとって倉庫内作業の無人化・省力化は欠かせない要素となる。米アマゾンは物流ロボット開発を手掛けるKiva Systemsを傘下に収めるなどロボット技術の導入を推進し、Amazon Roboticsと呼ばれるシステムを構築している。

2024年4月に神奈川県相模原市で開設予定のフルフィルメントセンターでは、商品保管容量約150万立方フィートとなる国内最大のAmazon Roboticsシステムを導入するという。「ドライブ」と呼ばれるロボットが「ポッド」と呼ばれる専用の商品棚を移動させ、人力による業務をサポートする。

同所では、約3,000台のドライブと約3万5,000台のポッドが導入され、1日最大65万個以上の商品を出荷するとしている。

棚入れや棚出しをより効率的に行うことができるほか、格納スペースの節約効果も高く、従来の固定された商品棚と比較し最大約40%多くの在庫を保管できるという。

アスクルはラピュタのAMRを導入

EC大手アスクルは2022年、ロボティクスプラットフォームを提供するラピュタロボティクスのピッキングアシストロボット「ラピュタPA-AMR」を物流センター「ASKUL Value Center日高」に導入した。

AMR40台を導入し、生産性はAMR導入前と比較して約2倍に向上し、作業に係る人員も約3割削減されたという。

ラピュタロボティクスはこのほか、NIPPON EXPRESS(日本通運)や佐川グローバルロジスティクスなどにもソリューションを提供している。

NIPPON EXPRESSはラピュタと物流自動化ロボットサービスを手掛けるプラスオートメーションと協働し、2020年に東京都内の物流センターでAMRの本格稼働を開始した。

ピッキング作業の効率化や生産性向上、作業者の負荷軽減を図るなどの効果が確認され、他拠点への導入も進めていく方針としている。

作業員のミス削減効果も

圧力センサーの製造などを手掛ける計測器メーカーの長野計器は、シナノケンシ(ASPINA)の「AspinaAMR」を導入している。

これまで、部品や完成品の搬送は生産作業者が台車を使用して行っていた。工場敷地が広く、運搬するエリアも多いため運搬業務に膨大な工数がかかっていたという。

工数削減などの数値はまだ具体化していないようだが、AMR導入により作業員は作業を中断することなく自らの業務を遂行できるようになり、工程抜けやミスが減少したという。こういった効果も望めるようだ。

超硬合金の研磨加工を手掛ける小林超硬研磨も「AspinaAMR」を導入したことにより、運搬作業を70%削減できたという。遠隔操作アプリで製造現場以外からの搬送にも対応しており、重宝しているようだ。

飲食店の配膳に使用する例も

住友重機械工業は、汎用性が高い自律移動ロボット「KeiganALI」を取り扱っている。ガイドレス走行はもちろん、従来のガイド走行にも対応可能で、1台から低コストで導入できる。

上部モジュール化により、工場における工程間搬送や物流倉庫におけるピッキング作業・工程間搬送、レストランにおける配膳、施設の見回りなど、さまざまな用途で使用できる。

和食レストランを展開するがんこフードサービスが導入しており、食器の運搬をロボットに任せることでスタッフは客対応に集中でき、質の高いサービス提供が可能になったという。

導入に向けたワンストップサービスも登場

AGVやAMR導入に向けた支援・コンサルサービスも登場している。パーソルクロステクノロジーは、各ロボットの性能や工場・倉庫などの環境、搬送物、費用対効果などをもとに、機体選定・カスタマイズをはじめ運用後のフォローなど、ワンストップサービスを提供している。

■【まとめ】アイデア次第で用途はまだまだ広がる

このほかにも、ホテルや病院内における搬送などにも導入例はある。アイデア次第でその用途はまだまだ膨らんでいきそうだ。

中でも、冒頭で紹介した空港手荷物搬送業務においては、高い導入効果を得ることができそうだ。ピッキングシステムやトーイングトラクターなどの無人化技術と連動させることで、業務全体の省力化を図ることが可能になる。手荷物も安全に取り扱われ、破損や盗難などの心配もなくなる。

人やモノの移動は日常生活や業務に付きものだ。自律走行可能なロボットは、技術革新とアイデア次第でまだまだ守備範囲を広げていくことになりそうだ。

【参考】関連記事としては「自律走行ロボットの種類は?(2024年最新版)」も参照。